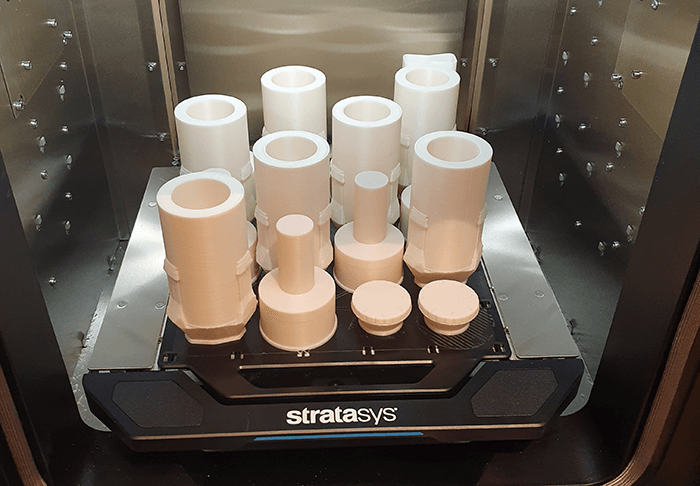

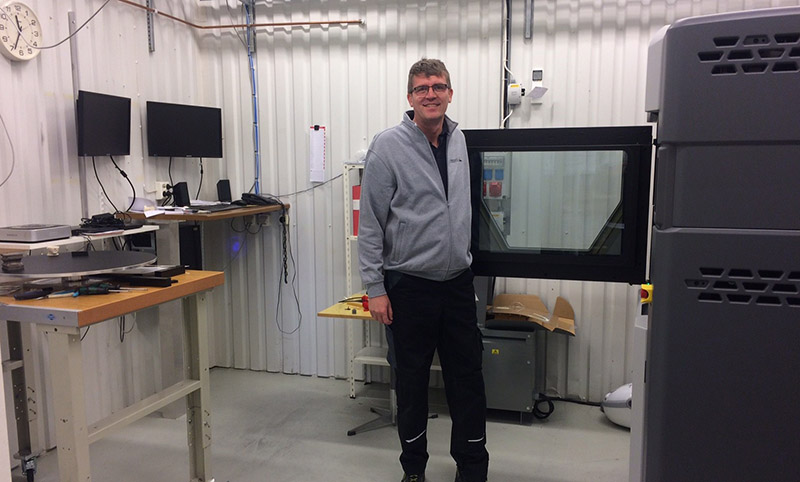

Raaco on käyttänyt Stratasys 3D-tulostinta kehitysprojekteissaan viiden vuoden ajan, mutta viimeisen puolen vuoden aikana tuotannon apuvälineiden merkitys on kasvanut. Tällöin on käytetty hiilikuituvahvistettua materiaalia ABS-CF10.

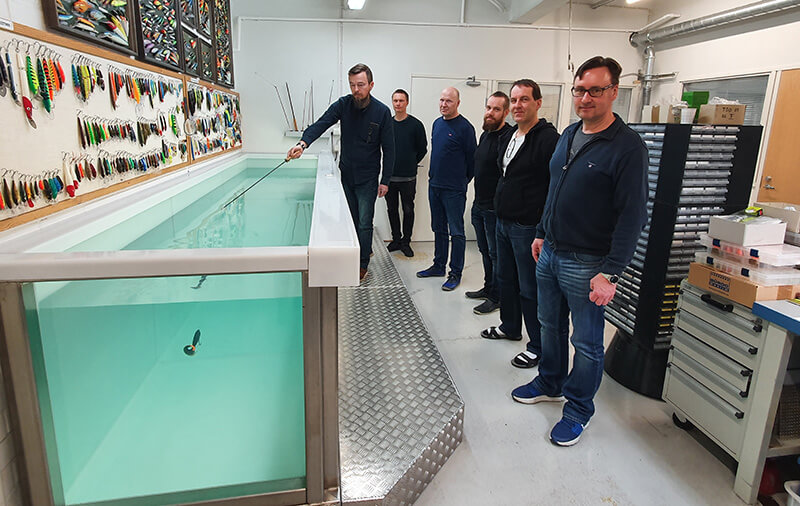

Vuodesta 1956 lähtien Raaco on kehittänyt ja valmistanut innovatiivisia ja tilaa säästäviä säilytysratkaisuja sekä teollisuuteen että ammattikäsityöläisille ympäri maailmaa. Raaco suunnittelee ja valmistaa varastointiratkaisuja kaikille pienyrityksistä Airbus-konserniin Nykøbing Falsterissa, Tanskassa. Vuonna 2014 tuotepyyntö johti Raacon investoimaan ensimmäiseen 3D-tulostimeensa, käytettyyn Stratasys Dimension 1200ES SST:hen. Vuonna 2017 se päivitettiin nykyiseen malliin, Stratasys F170:een.

Hiilikuitulujitettu ABS optimoi tuotannon apuvälineet

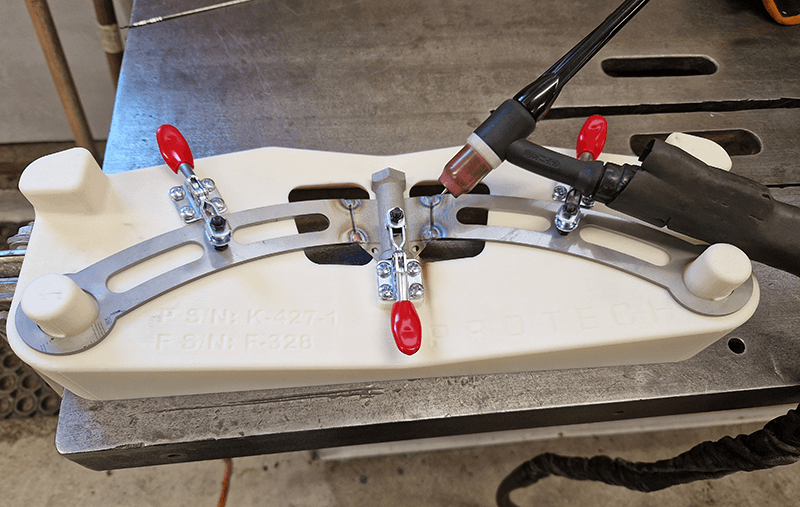

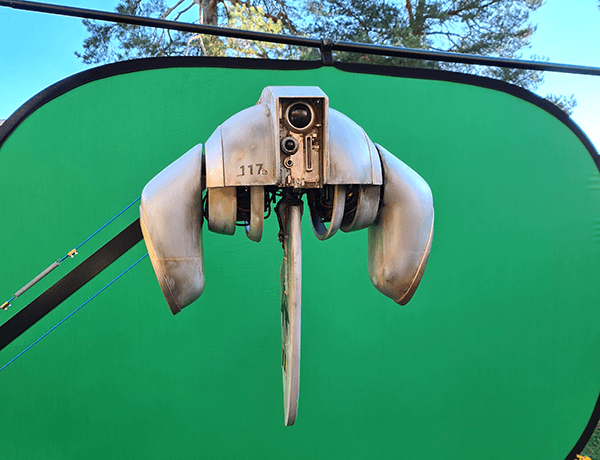

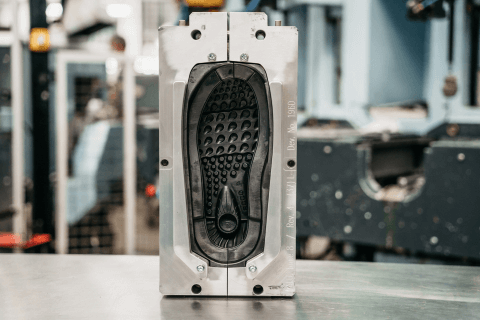

Uusin investointi, Stratasys F170 3D-tulostin on edeltäjänsä tapaan tarkoitettu kehitystyökaluksi, jota Raaco on viime kuukausina käyttänyt lähinnä tuotannon apuvälineiden valmistukseen. Muun muassa imukuppien sisäänrakennetuilla tyhjiökanavilla varustetut robottitarttujat valmistetaan ABS-CF10-materiaalista, joka on sekä vahvempaa että jäykempää kuin Raacon jokapäiväisissä prototyypeissä käyttämä ASA-materiaali.

3D-tulostetut tarttujat yksinkertaistavat geometriaa ja pienentävät tuotantoapuvälineen painoa, mikä rasittaa vähemmän robottia tai mahdollistaa pienemmän ja halvemman robotin käyttämisen tehtävään.

— Tore Hermansen, Tuotesuunnittelupäällikkö.

Tuotannon apuvälineiden lisäksi Raaco on oppinut, että niin lähellä valmista tuotetta olevalla prototyypillä on useita lisäetuja, kuten että 3D-tulostettuja prototyyppejä voidaan käyttää myös tuotantolinjojen rakentamiseen.

Kyse on kaikesta, kuten robottien sisäänajosta, graafisten tulosteiden hienosäädöstä ja sen varmistamisesta, että osakomponenttien kokoaminen tuotantolinjalla on optimaalista. Käyttämällä prototyyppiä, joka on mallina näissä toiminnoissa, olemme askeleen edellä, kun meillä on valmis muottityökalu.

— Tore Hermansen, Tuotesuunnittelupäällikkö.

Toiminnallisia prototyyppejä ainetta lisäävällä valmistuksella

Ensimmäisen 3D-tulostimen hankinnan jälkeen tulostuksesta on tullut olennainen osa tuotekehitystä. Tekniikka mahdollistaa useita säätöjä prosessin aikana, sillä uusia iteraatioita voidaan tuottaa nopeasti ja tarkasti. Olipa sitten kehitteillä uusia lajitelmalaatikoita tai säilytysjärjestelmiä, Raaco maalaa ja liimaa prototyypit tarpeen mukaan niin, että ne näyttävät lähes identtisiltä valmiin tuotteen kanssa. Tämän jälkeen 3D-tulostetuille malleille tehdään toiminnalliset testit, jotta sekä ergonomia että toiminta voidaan todentaa ja hyväksyä ennen lopullista tuotantoa.

Aiemmin teimme yhden tai kaksi kokeilua ennen muotin valmistamista uudelle tuotteelle, mutta nykyään tehdään usein viisi tai kuusi korjausta, jolloin lopulliseen muottiin ei tarvitse tehdä kalliita ja aikaa vieviä korjauksia.

— Tore Hermansen, Tuotesuunnittelupäällikkö.

Joskus Raaco käyttää prototyyppiä jopa markkinointimateriaaleihin, joten heillä on mahdollisuus markkinoida tuotteita jo ennen kuin ensimmäinen osa on valettu. Kaikki tämä on mahdollista, koska 3D-tulostettu prototyyppi on käytännössä identtinen lopputuotteen kanssa.

3D-tulostus optimoi koko tuotekehitysvaiheen

Raaco investoi ensimmäiseen 3D-tulostimeensa, kun Airbus pyysi vuonna 2014 valikoimalaatikoita, joissa oli muun muassa napsautusjärjestelmä, joka kiinnittää insertit laatikon pohjaan. Aiemmin tämä edellytti mallinvalmistajaa prototyyppien rakentamiseen. Tämä aikaa vievä prosessi sisälsi mm. muoviosien manuaalista leikkaamista, muovaamista ja yhteen liimaamista.

Raaco päätti investoida 3D-tulostimeen, kun haluttiin suunnitella sarja lajitelmalaatikoita, joissa toiminta ja ulkonäkö ovat mahdollisimman lähellä lopputuotetta, sekä napsautusjärjestelmä oikealla tuntumalla. Valinta osui Stratasys Dimension SST 1200ES 3D-tulostimeen. Kolmen kuukauden non-stop-tulostuksen jälkeen prototyypit toimitettiin hyväksyttäviksi, koostuen kokonaisista 3D-tulostetuista laatikoista, joissa molemmat kahvat, kannet ja lisäosat toimivat napsautusjärjestelmällä ja olivat toiminnallisesti sekä visuaalisesti niin lähellä valmista tuotetta kuin haluttiin.

3D-tulostuksen avulla näemme käsissämme tulevan tuotteen, voimme hyväksyä kahvan ergonomian ja voimme testata ohjaimia sekä lukitustoimintoja. Jos säätöjä tarvitaan, voimme helposti tarkistaa tuotteen ennen lopullisen muotin tekemistä.

— Tore Hermansen, Tuotesuunnittelupäällikkö.

Siitä lähtien 3D-tulostus on ollut kiinteä osa Raacon tuotekehitystä ja nyt myös tuotantoa.

FDM®-materiaalit

FDM®-materiaalit PolyJet™-materiaalit

PolyJet™-materiaalit SAF™ Materiaalit

SAF™ Materiaalit